- ▶ Management de l'entreprise ▶ Management Démocratique

- Conception de la stratégie

- Principes de gouvernance

- La Performance des métier

- Le contrôle de gestion

- ▶ Innover en équipe

- L'Innovation et la Performance

- L'Innovation Managériale

- La Méthode SOCRIDE

- ▶ Décider au quotidien

- Le processus de Décision

- La Décision en équipe

- Les Techniques de décision

- ▶ Guide gratuit de l'Autoformation

- Méthode d'autoformation

- Les 7 Qualités pour réussir

- Comment s'auto-évaluer ?

- ▶ Formation Gratuite Management

- Formation tableau de bord et BI

- Formation Management de Projet

- Formation Entrepreneuriat

- ▶ ebook et PDF management gratuits

- ▶ PDF Entrepreneuriat

- ▶ ebook Perfonomique

Taichi Ohno, inventeur du TPS

Les coûts n'existent pas pour être calculés. Les coûts existent pour être réduits.

Tahiichi Ono

Biographie de Taiichi Ohno

Tahichi Ohno (1912-1990) (Ōno), ingénieur industriel de profession, entre très jeune aux usines d'équipements pour l'industrie textile Toyoda, société fondée par Sakichi Toyoda, où il réfléchit déjà aux possibilités de standardisation.

Tahichi Ohno (1912-1990) (Ōno), ingénieur industriel de profession, entre très jeune aux usines d'équipements pour l'industrie textile Toyoda, société fondée par Sakichi Toyoda, où il réfléchit déjà aux possibilités de standardisation.Il suit l'entreprise lorsque sous l'impulsion de Kiichiro Toyoda fils du fondateur, elle se dédie ensuite à la construction de véhicules automobiles en 1943.

Dès les années cinquante, Tahichi Ono conçoit ce qui va devenir le "Toyota Production System" en développant le concept de Juste à Temps et en organisant la lutte contre les gaspillages. Il s'agit de relever l'entreprise qui connaît alors un certain marasme. C'est le début de la saga Toyota.

Toyota ou Toyoda ?

À l'origine, l'entreprise s'appelait Toyoda, comme son fondateur : Sakichi Toyoda, l'inventeur notamment du "Jidoka". Son fils, Kiichiro Toyoda a réorienté l'entreprise vers la construction de véhicules automobiles. C'est le père fondateur de la marque automobile Toyota telle qu'on la connait aujourd'hui.Mais pourquoi Toyota plutôt que Toyoda ? La raison la plus couramment admise est qu'écrit en caractère "Kanji", "Toyoda" nécessite dix traits tandis que "Toyota" n'en nécessite que huit. Et le chiffre huit est un chiffre porte-bonheur au Japon. Son tracé en caractère Kanji suggère la prospérité, tout à fait ce dont on a besoin lorsque l'on lance une telle entreprise !

Les 10 principes de Taiichi Ohno

Ces 10 principes commentés sont rapportés par Masamoto (Matt) Amezawa, proche de Taiichi Ohno et ancien président de Toyota US.1. Vous êtes un coût. Commencez par réduire le gaspillage.

Pour celui qui ne lit que les chiffres et ne va jamais sur le terrain (Gemba) pour apprendre comment se crée la valeur, les salaires sont des coûts qui grèvent le profit. Ces licenciements sont d'autant plus massifs que le projet "lean" est déployé à la hussarde.

Il est en effet plus facile et plus rentable à court terme de sabrer dans la masse salariale que de chercher à réaliser des optimisations durables pour un retour sur investissement à plus long terme. Ce sont les faits. Les faits, ce n'est pas de la théorie.

2. Commencez par dire « Je peux le faire » et essayez avant tout.

3. Le lieu de travail est votre professeur. Vous trouverez les réponses uniquement sur votre lieu de travail.

4. Faites ce que vous avez à faire sans attendre. Commencer tout de suite quelque chose est l’unique moyen de l’accomplir avec succès.

5. Une fois que vous avez commencé quelque chose, persévérez. N’abandonnez pas avant de l’avoir achevé.

6. Expliquez les choses difficiles de la manière la plus simple. Répétez les choses qui sont faciles à comprendre.

7. Les gaspillages sont cachés. Ne les dissimulez pas. Donnez de la lumière aux problèmes.

8. Les déplacements sans valeur ajoutée sont équivalents à raccourcir sa vie.

Le seul endroit où travail et déplacement sont la même chose, c'est le zoo où les visiteurs paient pour voir les animaux se mouvoir. Taiichi Ohno

Il est très facile d'éviter qu'un individu se déplace, ne serait-ce que pour aller chercher un outil. C'est autant de temps gagné pour la production.

En revanche pour l'individu, se déplacer, c'est l'occasion de bouger son corps, de changer de position et de limiter ainsi la survenance des troubles musculo-squelettiques. Disposer d'un peu de temps pour soi et échanger à bâtons rompus ne serait-ce quelques instants avec ses collègues sans que pour autant ce soit dans le cadre d'un cercle qualité, c'est autant de préservé pour la santé mentale. Voir ici Supprimer les temps improductifs, rien de plus facile !

Selon la légende soigneusement entretenue, le lean management est vanté comme une démarche qui prendrait en compte le « bien-être » des femmes et des hommes de l'entreprise. Dans les faits, dans les réalisations, seul le « bien-être » de la production est pris en considération.

Avec l'expansion du recours à la sous-traitance et la densification du travail, que ce soit au Japon ou ailleurs, ces préoccupations supposément humanistes ne demeurent que dans les propos des promoteurs du Lean, nullement dans les faits. Pourquoi ? La course à la rentabilité immédiate a tôt fait de couper les ailes aux plus convaincus de la nécessité d'engager un dialogue social. Bref, tout reste à réinventer.

Note : À la lecture du livre « The Toyota Mindset » mentionné ci-dessous, on découvre que Taiichi Ohno pratiquait bien une manière de management par la peur, en affichant ouvertement son mépris des exécutants. Satochi Kamata a bien décrit le type de management en vigueur chez Toyota du temps où il enquêtait sous la couverture d’un ouvrier de production. Toyota préférait alors recruter de pauvres hères originaires des campagnes sinistrées, des individus fragiles et surtout bien plus soumis que les ouvriers des villes.

![]() Voir aussi les témoignages plus récents ci-après :

Voir aussi les témoignages plus récents ci-après :

- Toyota est toujours « l’usine du désespoir »

- Le lean management, un danger pour les salariés ?

- Lean manufacturing

Quelle place pour la santé et la sécurité au travail ?

9. Améliorer de nouveau ce qui a déjà été amélioré pour de futures améliorations.

10. La sagesse est donnée également à tout le monde. La question est de savoir si on peut l’exercer.

Les 10 commandements de Taiichi Ohno

Ces quelques propos commentés sont rapportés par Yoshihito Wakamatsu qui fut l’assistant de Taiichi Ohno chez Toyota. L’auteur développe ces « 10 commandements » dans un livre « The Toyota Mindset ».1. Les gaspillages dissimulent, commencez par mettre en évidence toutes vos erreurs.

2. Découvrez la vérité cachée derrière vos incompréhensions.

3. Augmentez la production tout en limitant le nombre de travailleurs est la seule voie à suivre pour un réel succès.

Wakamatsu, le rapporteur de ces dix commandements conte l'échange suivant lors du lancement du modèle Corolla :

Quelques temps plus tard, le responsable de production fait son rapport :

--"Nous avons été capables de produire 5000 moteurs avec seulement 80 ouvriers."

-- "Combien d'ouvriers vous faut-il pour produire 10000 moteurs ?" questionne Ohno.

-- "160 ouvriers devraient suffire."

Cette réponse mit fortement en colère Ohno :

-- "J'ai appris que 8 x 2 = 16 à l'école primaire ! Je n'aurais jamais pensé que je devais l'apprendre de nouveau et de votre part maintenant que je suis vieux ! Ne me traitez pas comme un idiot !"

Ohno poursuit :

--"Vous êtes trop habitué à l'idée que toute forme d'augmentation des ventes, de la main-d'oeuvre et des équipements soit considérée comme positive ! Mais comment vous assurez-vous que nos bénéfices continuent d'augmenter ? C'est cela le facteur le plus essentiel !"

Bref, si l’on augmente la production de 100%, il faudra se débrouiller pour engager moins de personnel que l'arithmétique le suggérait. En posant cette question, l’illustre ingénieur pensait-il à une optimisation rationnelle du processus, incitant les chefs de production à se creuser la tête pour trouver et mettre en oeuvre des simplifications non conventionnelles ?

Quelle que soit la réponse, dans les faits, la large majorité des cost-killers n'ont guère envie de se mettre la rate au court-bouillon. Il est tellement plus simple d’augmenter la charge de travail des salariés en poste pour augmenter les bénéfices.

4. Agissez sur les problèmes sans attendre, sans procrastiner.

5. Ne vous sentez pas satisfait en vous disant « J’ai fini ma tâche » allez plus avant et dites « Je peux faire plus ».

6. Accordez le juste temps à la juste méthode pour solutionner les problèmes.

7. Faites confiance à « JE PEUX » et interrogez-vous sur « JE NE PEUX PAS ».

8. N'abandonnez jamais, c'est la clé du progrès.

9. Ne réalisez pas votre travail à un rythme moyen. La voie la plus courte est toujours la plus facile.

10. Acceptez de changer en premier si vous voulez changer quelque chose.

À la lecture des dialogues rapportés dans ce livre, on imagine aisément dans le rôle de Taiichi Ohno, Toshiro Mifune, l'acteur fétiche de Kurosawa, autoritaire et méprisant à souhait pour la plupart de ses interprétations... Mais c'est un autre sujet.La religion du Lean

Même si l'un de ses plus fervents disciples a pu sous-titré son ouvrage "Les 10 commandements de Taiichi Ohno", il ne faut pas non plus prendre les enseignements du maître à penser du Lean comme les préceptes d'une religion.Si de nombreuses entreprises et des services publics ont besoin d'une réorganisation radicale, ce ne sera sûrement pas en suivant à la lettre les principes d'une démarche qui date (1950-60) et qui est essentiellement adaptée à l'industrie automobile, un type de fabrication bien spécifique comme a pu le relever Elyahu Goldratt, voir ici les limites du Lean. L'invention du flux tiré ou le juste à temps, qui révolutionna les modes de production n'est pas adaptée à tous les types de production industrielle, de même que la méthode Kanban qui le rend possible.

Il n'est que temps de passer à une "vraie" méthode coopérative

Il est peut-être temps d'adopter une démarche réellement participative et pas un succédané de coopération comme le proposent les cercles de qualité. Mais rappelons encore une fois que l'on a changé d'époque, plus d'un demi-siècle s'est écoulé depuis l'instauration de cette ébauche de participation. La société a changé et les aspirations des nouvelles générations n'ont rien à voir avec celles de leurs aînés. Il faut aussi préciser que le contexte économique a fortement changé.En période troublée, il ne s'agit plus de mettre au pas l'entreprise avec des processus durablement figés. Hormis pour les industries similaires à la production d'automobiles, où les produits ont une durée de vie relativement conséquente et une demande tout aussi relativement stable en tout cas en regard d'autres types de production, c'est surtout d'une grande malléabilité de l'organisation dont on a impérativement besoin aujourd'hui. Il s'agit de laisser une place majeure à l'adaptabilité et à l'innovation. Et c'est bien en s'appuyant sur une véritable coopération de tous que l'on y parviendra.

Mais cela est bien plus délicat à mettre en oeuvre (sauf s’il s’agit d’une coopérative autogérée, l’entreprise « adulte » par excellence). Pourtant l'innovation tant sollicitée comme avantage notable dans la lutte concurrentielle est à ce prix. C'est là, en substance, le thème du livre "Les tableaux de bord du manager innovant".

![]()

C'est en effet l'unique moyen de parvenir à une indispensable intelligence collective tout en répondant aux attentes des salariés qui pour la large majorité ne supporte plus d'être considéré comme un centre de coût, réduit "au mieux" à la portion congrue des succès.

Pourquoi oublie-t-on si facilement que ce sont eux les véritables créateurs de valeurs de l'entreprise ?

Dans cette étude, nous verrons comment bâtir concrètement avec exemples à l'appui une gouvernance coopérative digne de ce nom.

La transformation démocratique de l'entreprise

La transformation démocratique de l'entreprise

Pour en finir avec le mépris, principe délétère du management d'hier et d'aujourd'hui

Auteur : Alain Fernandez

Sujet : Une étude méthodique et illustrée d'implantation d'une gouvernance coopérative au sein d'une entreprise industrielle

Pages : 360 pages

ISBN : 978-2959320422

Dispo : Cliquez sur l'image

L’auteur

Alain Fernandez est un spécialiste de la mesure de la performance et de l’aide à la décision. Au fil de ces vingt dernières années, il a conduit et accompagné de nombreux projets d'entreprise en France et à l'International. Il est l'auteur de plusieurs livres publiés aux Éditions Eyrolles consacrés à ce thème et connexes, vendus à plusieurs dizaines de milliers d'exemplaires et régulièrement réédités.

Alain Fernandez est un spécialiste de la mesure de la performance et de l’aide à la décision. Au fil de ces vingt dernières années, il a conduit et accompagné de nombreux projets d'entreprise en France et à l'International. Il est l'auteur de plusieurs livres publiés aux Éditions Eyrolles consacrés à ce thème et connexes, vendus à plusieurs dizaines de milliers d'exemplaires et régulièrement réédités. À ce sujet, voir aussi

À ce sujet, voir aussi

Les 14 Principes du Toyotisme

Les 14 Principes du Toyotisme

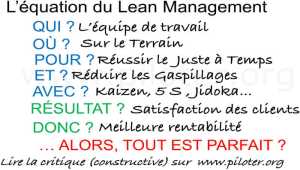

Les quatorze principes énoncés ici reprennent la formulation proposée par Jeff Liker dans son ouvrage Le modèle Toyota: 14 principes qui feront la réussite de votre entreprise. Ils sont structurés selon quatre parties thématiques tels que l’auteur les a définies. Les textes explicatifs de chacun des quatorze principes sont aussi un résumé des propos de l’auteur sans aucune interprétation personnelle. Nous poursuivrons avec les 10 principes de Taiichi Ohno, et les 10 commandements toujours de Taiichi Ohno Lean management, système d'organisation industrielle

Lean management, système d'organisation industrielle

Le lean management est un système d'organisation industrielle initié dans les usines japonaises du groupe Toyota au tout début des années 50. La démarche ne peut être réduite à sa traduction française de maigre. C'est bien là la principale erreur des concepteurs peu conscients de la complexité d'une véritable démarche de progrès. Il ne s'agit pas d'adopter une vision exclusivement globale centrée sur la réduction des coûts et des délais mais bien de développer une approche depuis le terrain au plus près des vraies difficultés des salariés et collaborateurs de l'entreprise. Mais cela c'est en effet bien plus difficile. Le Lean à l'hôpital, drôle d'idée !

Le Lean à l'hôpital, drôle d'idée !

Depuis déjà quelques années, le Lean Management est devenu un incontournable de l’organisation des entreprises. Cette méthode est aujourd’hui présentée comme la panacée censée guérir la plupart des maux de l’entreprise, voire de la société. Fort de ses succès supposés, on cherche à l’implanter dans les services publics et notamment à l’hôpital. Mais le Lean Management ne sécrète-t-il pas aussi son propre poison ? L’hôpital ne mérite-il pas mieux qu’une méthode de rationalisation extrême issue de l’industrie automobile et nécessairement implantée aux forceps ?. Les limites du Lean Management

Les limites du Lean Management

Taiichi Ohno, concepteur du Toyota Production System, a su réinventer le principe d'organisation de la production en flux, mis en pratique par Henry Ford pour l'adapter aux besoins de production automobile de son époque. Son objectif n'a jamais été d'en faire un système de production universel. Si le principe peut porter ses fruits pour l'industrie automobile, ce n'est pas le cas pour d'autres types de production. Voyons tout cela en nous fondant sur un texte majeur de Eliyahu Goldratt écrit à la fin de sa vie.

À lire...

À lire...

Les 14 principes du toyotisme expliqués. Il est indispensable de les connaître si l'on souhaite bien évaluer les enjeux de la démarche...

Le modèle Toyota

Le modèle Toyota

14 principes de management

Jeffrey Liker

Pearson Education

2ème Éd. Décembre 2021 revue et corrigée

472 pages

Dispo :

www.amazon.fr

Un témoignage de "l'intérieur" pour mieux relativiser les principes du toyotisme...

Toyota

Toyota

L'usine du désespoir

Satoshi Kamata

Demopolis

258 pages

Dispo : www.amazon.fr

Un guide pratique pour dynamiser la prise de décision en équipe, une des clés essentielles du toyotisme...

Les Tableaux de bord du Manager Innovant

Les Tableaux de bord du Manager Innovant

Une démarche en 7 étapes pour faciliter la prise de décision en équipe

Alain Fernandez

Editeur : Eyrolles

Pages : 320 pages

Prix : 25 Euros

Pour acheter ce livre :

Un excellent "roman", best-seller mondial incontesté. Eliyahu M. Goldratt a choisi cette forme originale pour exposer sa démarche de la théorie des contraintes en gestion industrielle....

Le but

Le but

Un processus de progrès permanent

Eliyahu M. Goldratt, J Cox

Afnor - Édition 2017

421 pages

Dispo : www.amazon.fr

Voir aussi...

Partagez cet article...

Partagez cet article...

(total partages cumulés > 145)

Pour approfondir

Un Bonheur Imaginaire

Décider en équipe

Tableau de bord DIY

Le système décisionnel

Bonnes pratiques projet

De salarié à entrepreneur

Astuces Entrepreneur

PDF Management

Les plus lus...

1. L'excellence opérationnelle : définition, principe et respect de l'humain

1. L'excellence opérationnelle : définition, principe et respect de l'humain2. Le Lean Management à l'hôpital, drôle d'idée !